ระดับความดันและอุณหภูมิ

| ความกดดันจากการทำงาน | 16bar |

| Shell Testing Pressure (x1.5) | 24bar |

| Seat Testing Pressure (x1.1) | 17.6bar |

| อุณหภูมิในการทำงาน | -20°C … 110°C (EPDM) -10°C … 80°C (NBR) |

| สื่อที่เหมาะสม | น้ำ น้ำมัน แก๊ส |

ข้อมูลจำเพาะของวัสดุ

| ส่วนหนึ่ง | วัสดุ |

| ตัวเครื่อง | เหล็กดัด |

| ดิสก์ | เหล็กดัด อลูมิเนียมบรอนซ์ สแตนเลส 304 สแตนเลส 316 |

| ก้าน | สแตนเลส 410 สแตนเลส 431 |

| แหวนที่นั่ง | EPDM / NBR |

| โอริง | EPDM / NBR |

| บูช | สีบรอนซ์ |

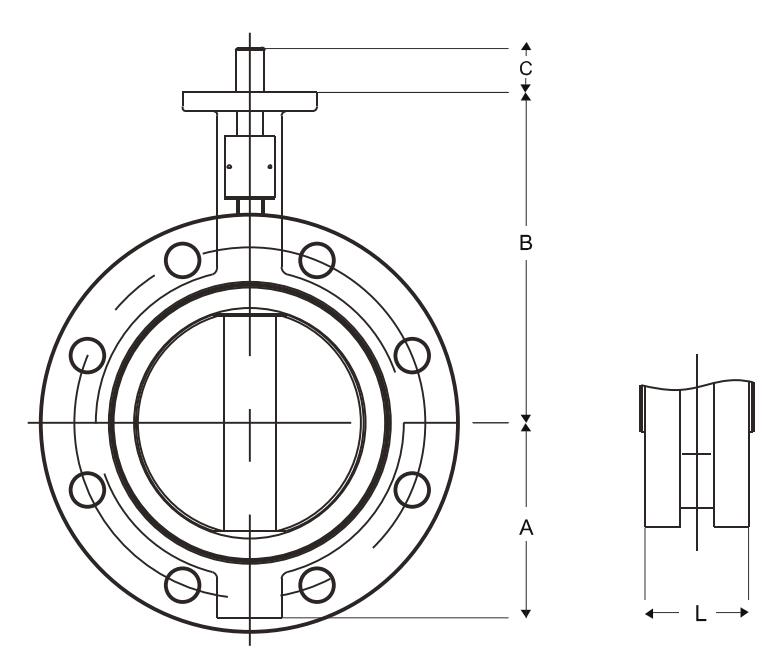

ขนาด

| DN | (มม.)

(นิ้ว) |

150

6 |

200

8 |

225

9 |

250

10 |

300

12 |

350

14 |

375

15 |

400

16 |

450

18 |

500

20 |

550 22 |

| A | 133 | 175 | 190 | 201 | 242 | 267 | 320 | 316 | 344 | 380 | 432 | |

| B | 226 | 260 | 275 | 292 | 337 | 368 | 375 | 400 | 422 | 480 | 533 | |

| C | 30 | 34 | 34 | 34 | 34 | 40 | 52 | 52 | 52 | 64 | 70 | |

| L | 55 | 60 | 67 | 67 | 76 | 76 | 102 | 102 | 114 | 127 | 151 |

| DN | (มม.)

(นิ้ว) |

600

24 |

650

26 |

700

28 |

750

30 |

800

32 |

900

36 |

1000

40 |

1050

42 |

1100

44 |

1200 48 |

| A | 468 | 484 | 530 | 564 | 602 | 661 | 724 | 784 | 804 | 869 | |

| B | 562 | 540 | 626 | 660 | 666 | 722 | 806 | 865 | 820 | 938 | |

| C | 70 | 70 | 95 | 95 | 95 | 130 | 130 | 150 | 150 | 150 | |

| L | 151 | 172 | 165 | 167 | 188 | 203 | 216 | 251 | 252.5 | 276 |

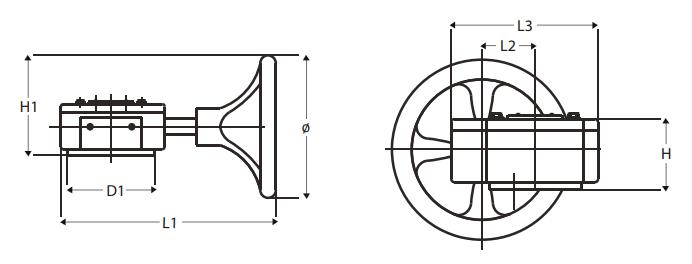

| Cast Iron 1 – Stage Worm Gear and Handwheel |

| เพลากล่องเกียร์เหล็กกล้าคาร์บอน |

| เส้นผ่านศูนย์กลางวาล์ว | D1 | ø | H | H1 | L1 | L2 | L3 |

| DN150 | 90 | 150 | 33 | 70 | 216 | 45 | 127 |

| DN200…DN250 | 125 | 285 | 36 | 76 | 303 | 63.5 | 170 |

| DN300…DN350 | 125 | 285 | 40 | 79 | 300 | 80 | 190 |

| DN375…DN400 | 175 | 385 | 79 | 323.5 | 300 | 80 | 190 |

| DN450…DN550 | 175 | 390 | 108 | 251 | 397/427 | 120 | 279 |

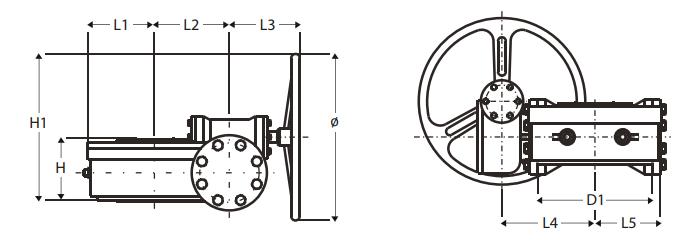

| Cast Iron 2 – Stage Worm Gear and Handwheel |

| เพลากล่องเกียร์เหล็กกล้าคาร์บอน |

| เส้นผ่านศูนย์กลางวาล์ว | D1 | ø | H | H1 | L1 | L2 | L3 | L4 | L5 |

| DN600…DN650 | 210 | 285 | 125 | 271 | 107 | 100 | 156 | 168 | 107 |

| DN700…DN800 | 300 | 425 | 149 | 378 | 146 | 140 | 197 | 230 | 146 |

| DN900…DN1050 | 300 | 425 | 185 | 409 | 201 | 196 | 203 | 279 | 201 |

| DN1100 | 350 | 425 | 185 | 409 | 201 | 196 | 203 | 279 | 201 |

| DN1200 | 350 | 425 | 216 | 423 | 185 | 240 | 203 | 311 | 255 |

คู่มือการติดตั้งและการใช้งาน

1. ตรวจสอบให้แน่ใจว่ามีพื้นที่เพียงพอสำหรับวาล์วเพื่อให้ติดตั้ง ใช้งาน บำรุงรักษา และเปลี่ยนได้ง่าย

2. ตรวจสอบว่าวาล์วเหมาะสมกับสภาพการใช้งาน เช่น ปานกลาง แรงดันใช้งาน / อุณหภูมิ ฯลฯ

3. ตรวจสอบไอดี ของหน้าแปลนและท่อเพื่อให้แน่ใจว่ามีการเคลื่อนที่ของแผ่นดิสก์อย่างอิสระ

4. Valves shall be mounted on flanges only after the counter flanges have been welded to pipe and cooled down to the atmospheric temperature. Welding heat may damage the rubber seat of the valves. Never weld the flanges with valves installed. No gasket is required for installation of rubber seated butterfly valves.

5. วางตำแหน่งวาล์วอย่างระมัดระวังระหว่างหน้าแปลน ศูนย์กลางระหว่างหน้าแปลนที่แม่นยำเป็นสิ่งสำคัญเพื่อป้องกันความเสียหายและ

ปัญหาระหว่างการดำเนินการ

6. Valves should be installed by placing bolts through the hole and tightening carefully, ensuring even contact between the flange and seat. Too tight of space may cause damages to the seat and should be avoided.

7. ไขสลักเกลียวทั้งหมดให้แน่นในแนวทแยงมุมเพื่อกระจายโหลดให้เท่ากันทั่ววาล์ว

8. หมุนวาล์วเพื่อให้แน่ใจว่ามีระยะห่างของแผ่นดิสก์เพียงพอ

9. วาล์วที่มีตัวดำเนินการแบบแมนนวลจะต้องใช้งานแบบแมนนวล แรงภายนอกที่มากเกินไปต่อการทำงานของวาล์วอาจ

ทำให้วาล์วและ / หรือตัวดำเนินการเสียหาย

10. Blind flange with short pipe should be used for dead end installation.